文章来源:后王电子 时间:2025-09-17 10:37:41

水分含量是食品质量与安全的核心指标之一,直接影响产品的感官特性、微生物稳定性、营养成分保留及货架寿命。从原料采购、生产过程到成品储存,水分控制贯穿食品产业链的各个环节。科学的水分检测不仅是合规性的要求,更是企业优化工艺、降低成本、提升产品质量一致性的关键技术手段。2016年发布的GB 5009.3-2016《食品安全国家标准 食品中水分的测定》整合了多种检测方法,为行业提供了标准化操作框架。

GB 5009.3-2016标准明确了四种测定方法,覆盖不同食品类型的特性需求:

- 原理:在101℃–105℃条件下加热样品,使水分蒸发,通过质量差计算水分含量。

- 适用对象:

- 谷物及其制品(水分<18%)、油料(水分<13%)

- 肉制品、乳制品、豆制品、水产品、茶叶等低挥发性成分食品

- 局限性:

- 不适用于水分含量<0.5g/100g的样品

- 高温可能导致糖类焦化或脂肪氧化,需谨慎选择样品量

- 原理:通过降低环境压力(真空条件下)使水分在较低温度(通常60℃–80℃)下蒸发,避免热敏性物质分解。

- 适用对象:

- 高温易分解样品(如果酱、蜂蜜、味精)

- 高糖分食品(如糖果原料、糖浆)

- 排除范围:

- 添加奶类、胶体的软糖类食品(因其他挥发性成分干扰)

- 水分<0.5g/100g的样品(糖和味精除外)

- 原理:利用水与有机溶剂(如甲苯、二甲苯)共沸的特性,收集馏出液并计量水分体积。

- 适用对象:

- 高挥发性成分食品(香辛料、调味品、发酵制品)

- 水分含量>1g/100g的样品

- 优势:避免挥发性物质损失,精度较高

- 限制:操作复杂,需使用有机溶剂,存在安全风险

- 原理:基于碘与二氧化硫的氧化还原反应,需水参与,通过滴定计量消耗量计算水分。

-适用对象:

- 微量水分检测(0.001%–0.1%范围)

- 干燥食品、油脂、高分子材料等

- 禁忌:

- 含还原剂、碱性物质、碳酸盐的样品(干扰反应)

- 不适用于硼酸或酮类化合物

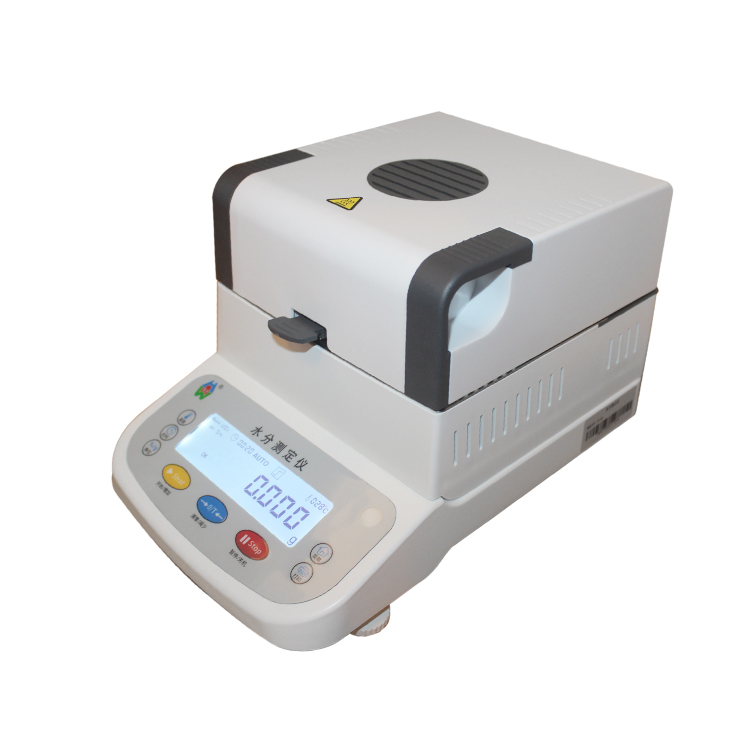

传统烘箱法耗时长(数小时至数天),而卤素水分测定仪通过技术创新实现快速、精准、自动化检测:

- 电磁力平衡传感器:

精度达0.001g,避免机械天平的热漂移问题,确保高温环境下稳定性

- 卤素加热系统:

辐射加热方式穿透性强,升温速率可控(1℃–10℃/min),避免样品表面焦化

- 多模式终点判定:

- 全自动模式:根据质量变化率智能判定终点

- 定时模式:适用于标准化流程

- 自定义模式:适配特殊样品需求

| 参数类别 | 技术指标 | 实际意义* |

| 称重范围 | 0–120 g(可定制) | 兼容微量样品与批量检测 |

| 水分测定范围 | 0.001%–100% | 覆盖几乎所有食品类型 |

| 重复性误差 | ±0.02%(样品≥5g) | 满足实验室级精度要求 |

| 温度控制 | 环境温度–205℃(±0.1℃) | 适配不同标准方法温度需求 |

| 数据接口 | RS232(支持FDA/HACCP格式输出) | 无缝对接质量管理体系 |

- 时间效率:

传统烘箱法需3–24小时,水分测定仪仅需3–15分钟

- 能耗对比:

卤素灯管能耗仅为烘箱的1/5–1/10

- 人为误差控制:

自动化操作避免称重、计时、计算环节的人工偏差

- 烘焙行业:

水分控制影响口感与货架期(如面包需维持35%–45%水分),采用直接干燥法+快速测定仪组合监控

- 肉制品加工:

水分超标可能导致微生物超标,需结合蒸馏法(检测挥发性成分)与快速测定仪在线监测

- 乳粉生产:

要求微量水分检测(≤4%),优先选择卡尔·费休法

- 原料入库检测:

快速筛查高水分原料(如谷物>14%需预警)

- 生产过程监控:

在干燥、烘烤、包装前设置检测点,实时调整工艺参数

- 成品抽检:

按GB 5009.3标准进行合规性验证

- 样品制备误差:

颗粒不均匀导致干燥不彻底——需规范粉碎、混合操作

- 温度偏差:

烘箱温度不均——定期校准并采用水份测定仪替代

- 挥发性物质干扰:

选择蒸馏法或卡尔·费休法避免假阳性结果

1. 智能化升级:

物联网水分测定仪可实现数据自动上传云端,关联生产管理系统(MES),实现实时工艺优化

2. 绿色检测技术:

开发无溶剂水分检测方法(如近红外光谱技术),减少化学污染

3. 标准体系拓展:

针对新型食品(植物基蛋白、细胞培养肉)建立专项水分检测指南

水分含量检测不仅是合规性要求,更是食品企业构建质量壁垒的核心技术。通过融合国家标准方法与现代检测仪器,企业可实现从“被动检测”到“主动控制”的转型,最终达成提升产品一致性、降低损耗、强化品牌竞争力的目标。未来,随着卤素水分测定仪检测技术的智能化和标准化深入,水分控制将成为食品工业数字化升级的关键支点。本文基于GB 5009.3-2016标准解读,具体检测方法选择需结合产品特性与实验室条件。仪器操作应遵循制造商规范并定期进行计量校准。