水分精确测定锂电制造关键环节与应用解决方案

锂离子电池行业现状与水分控制的重要性

随着全球能源转型加速推进,锂离子电池作为核心储能器件,在新能源汽车、消费电子、储能系统等领域的需求呈现爆发式增长。行业对电池能量密度、安全性能和循环寿命的要求不断提高,制造过程中的精细控制已成为决定电池品质的关键因素。

在众多工艺控制参数中,水分含量的精确控制位居首位。研究表明,即使微量水分(通常要求控制在10-50ppm范围内)也会对电池性能产生致命影响。水分控制贯穿于电极材料制备、极片制作、电芯装配及注液等全工艺流程,是确保电池一致性和安全性的核心技术难点。

水分对锂离子电池性能的影响机制

1. 电化学性能衰减机理

水分会与锂盐电解质(如LiPF₆)发生水解反应,生成腐蚀性强的HF酸,导致:

- 正极材料结构破坏,活性锂损失

- 负极SEI膜不稳定,循环寿命降低

- 电池内阻增加,倍率性能下降

2. 安全风险加剧机制

水分含量超标会引发系列安全隐患:

- 电解液分解产气,导致电芯鼓胀

- 局部电流密度异常,引发热失控

- 电极界面副反应加剧,短路风险升高

3. 一致性控制难题

水分分布不均匀直接导致:

- 电池组内单体间性能差异

- 系统能量利用率降低

- 整体使用寿命缩短

行业主流水分测定技术对比分析

卡尔费休法

原理:基于电化学滴定原理测量水分含量

优势:精度较高(可达0.1μg)

局限:

- 试剂消耗量大,单次测试成本高

- 对操作人员专业要求严格

- 样品前处理复杂,测试周期长

- 难以适应生产线快速检测需求

加热失重法(热重分析法)

原理:通过样品加热前后质量变化计算水分含量

优势:

- 测试速度快,适合在线检测

- 操作简便,对人员要求低

- 无化学试剂消耗,运行成本低

- 适应多种样品形态(粉末、片状、液体)

深圳后王创新水分测定解决方案

技术突破:(SFY和SF系列快速水分测定仪)

核心技术创新:

- 采用HBM/电磁力称重传感器,分辨率达0.0001g

- 环形卤素加热技术,实现均匀快速升温

- 智能温控算法,防止样品过热分解

- 多阶段编程加热模式,适应不同材料特性

产品性能参数

| 技术指标 | 参数规格 | 测试优势 |

| 称重精度 | 0.001g | 确保微量水分准确检测 |

| 温度范围 | 50-200℃ | 宽范围适应不同材料 |

| 测试时间 | 3-10分钟 | 大幅提升检测效率 |

| 样品容量 | 0.5-50g | 满足多样品需求 |

| 数据接口 | RS232/USB | 便于数据管理系统集成 |

实际应用案例

某知名电池企业应用效果:

- 水分检测时间从传统方法的2小时缩短至8分钟

- 检测人员培训时间由1周减少至2小时

- 年节约化学试剂成本约15万元

- 产品水分合格率从92%提升至99.5%

水分测定仪在锂电池生产全流程的应用

1. 原材料检测环节

- 正极材料:磷酸铁锂、三元材料等粉末水分检测

- 负极材料:石墨、硅碳复合材料水分控制

- 隔膜:陶瓷涂层隔膜含水量监测

2. 极片制作过程

- 浆料水分:实时监控搅拌过程中水分变化

- 涂布后极片:在线检测极片残留水分

3. 电芯装配环境

- 环境露点监控:干燥房湿度实时关联控制

- 注液前水分:确保电芯内部干燥度达标

选择专业水分测定仪的关键考量因素

技术性能评估

1. 精度与重复性:确保数据可靠性和工艺指导价值

2. 测试效率:匹配生产线节拍要求

3. 操作便捷性:降低对专业人员依赖

4. 系统集成性:与MES系统数据对接能力

经济性分析

- 初始投资与运营成本的综合评估

- 检测效率提升带来的隐性收益

- 质量风险降低产生的长期价值

行业发展趋势与技术展望

随着固态电池、钠离子电池等新体系的发展,水分控制要求将进一步提高。未来水分测定仪将向以下方向发展:

- 在线实时监测:实现生产过程中水分含量的连续监控

- 大数据分析:建立水分含量与电池性能的关联模型

- 智能预警:基于水分数据的产品质量预测和预警

结语

水分控制是锂离子电池制造过程中的关键质量控制点,选择合适的水分测定仪和技术方案对企业提质增效具有重要意义。深圳后王水分测定仪凭借其快速、准确、易用的特点,已成为众多锂电池生产企业的首选设备。通过精确的水分控制,企业不仅能够提升产品品质和安全性,还能有效降低生产成本,增强市场竞争力。

水质微生物检测箱

水质微生物检测箱 脱氢乙酸钠胶体金检测卡

脱氢乙酸钠胶体金检测卡 磷酸盐(保水剂)检测仪

磷酸盐(保水剂)检测仪 磷酸盐(保水剂)快速检测试剂盒

磷酸盐(保水剂)快速检测试剂盒 肉类安全检测仪

肉类安全检测仪 多参数水质快速检测仪

多参数水质快速检测仪 抗生素残留快速检测仪

抗生素残留快速检测仪 荧光增白剂检测仪

荧光增白剂检测仪 在线红外水分仪

在线红外水分仪 近红外全光谱水分仪

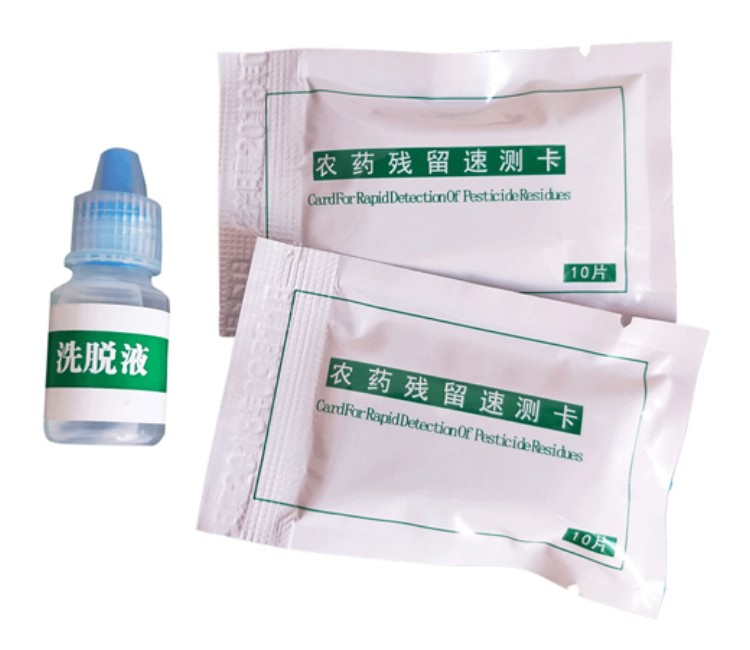

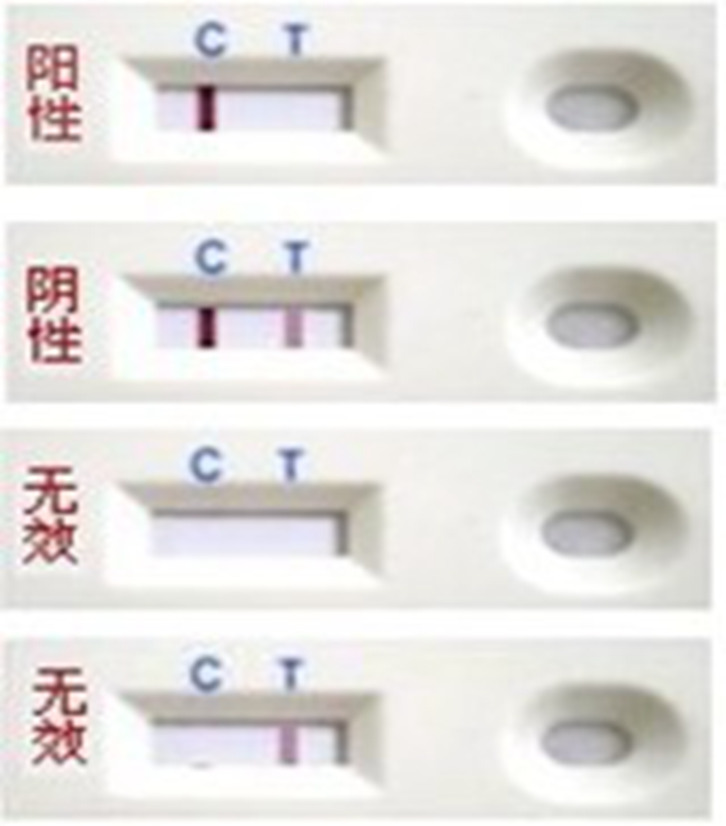

近红外全光谱水分仪 农药残留检测卡(胶体金法)

农药残留检测卡(胶体金法) 卡尔-费休电量法水分仪

卡尔-费休电量法水分仪 烘干法水分测定仪

烘干法水分测定仪 药物残留快速检测仪

药物残留快速检测仪 瘦肉精快速检测仪

瘦肉精快速检测仪 明矾(铝、硫酸铝钾)检测试剂盒

明矾(铝、硫酸铝钾)检测试剂盒 水分快速测定仪

水分快速测定仪 手持式ATP荧光检测仪

手持式ATP荧光检测仪 ATP生物荧光检测仪

ATP生物荧光检测仪 食用油品质快速检测仪

食用油品质快速检测仪 食品色素检测仪

食品色素检测仪 金标读数仪

金标读数仪 荧光定量分析仪

荧光定量分析仪 农药残毒检测仪

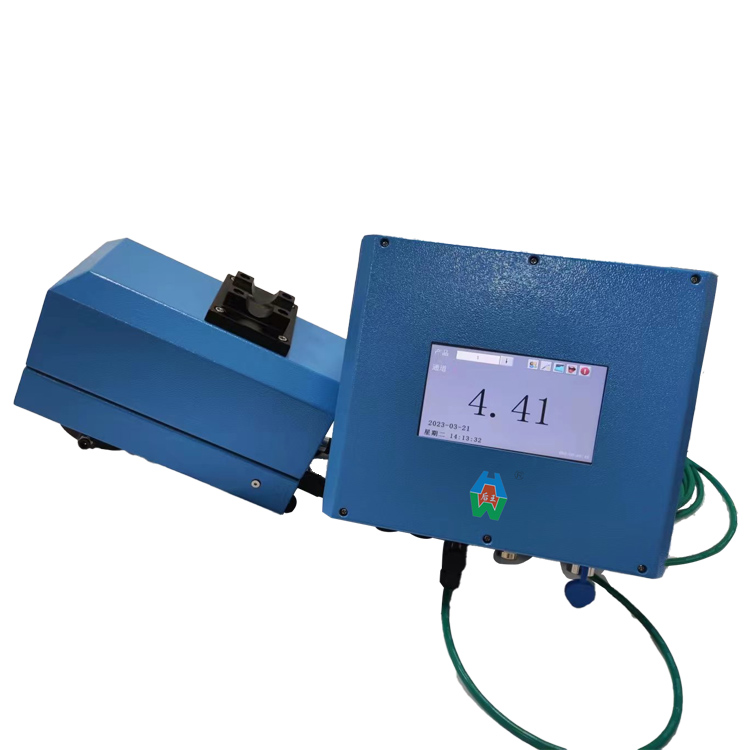

农药残毒检测仪 食物中毒检测箱

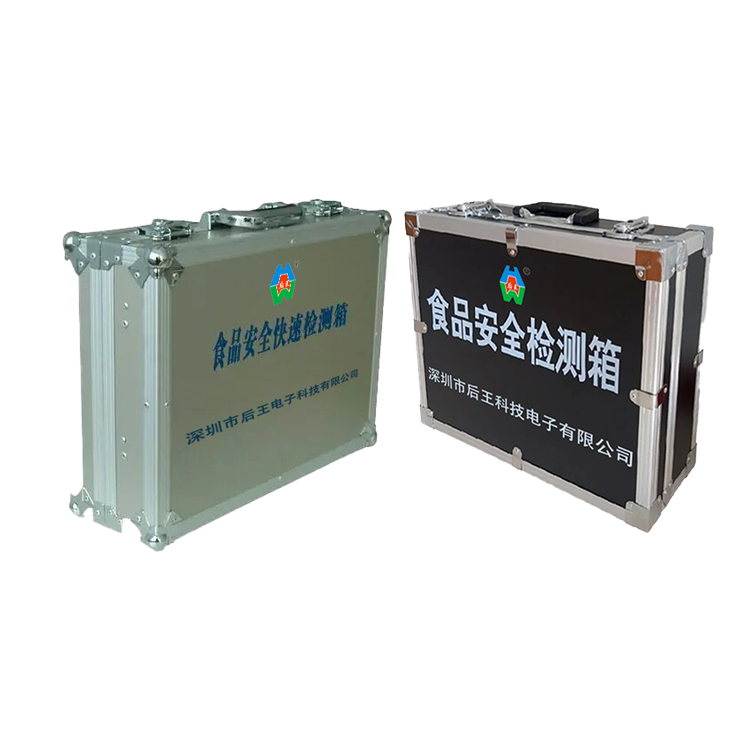

食物中毒检测箱 全能型食品安全检测箱

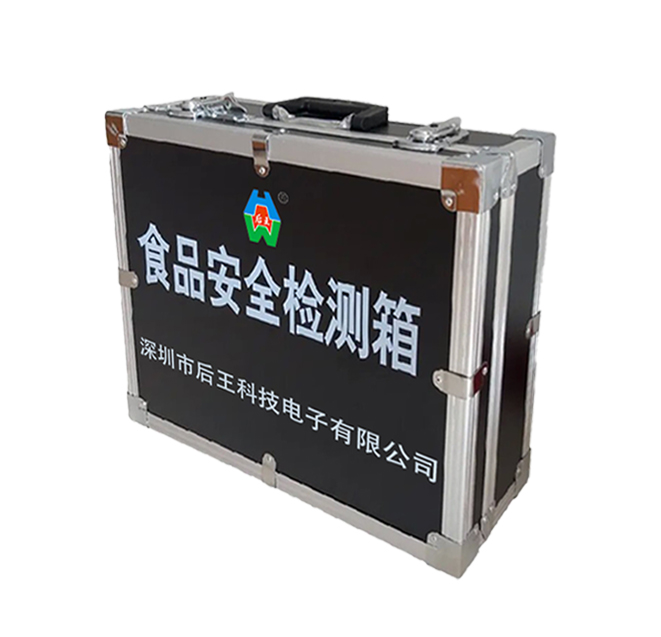

全能型食品安全检测箱 农药残留检测试剂盒(纸片法)

农药残留检测试剂盒(纸片法) 脱氢乙酸钠检测仪

脱氢乙酸钠检测仪 苯甲酸钠含量检测试剂盒

苯甲酸钠含量检测试剂盒 过氧化氢(双氧水)检测试剂盒

过氧化氢(双氧水)检测试剂盒 六通道多功能食品安全检测仪

六通道多功能食品安全检测仪 酱油氨基酸态氮检测仪

酱油氨基酸态氮检测仪 重金属铅快速检测卡

重金属铅快速检测卡 橡胶固含量检测仪

橡胶固含量检测仪 胶体金水产品药物残留检测仪

胶体金水产品药物残留检测仪 全自动微量水分测定仪

全自动微量水分测定仪 赭曲霉毒素A检测仪

赭曲霉毒素A检测仪 病害肉检测仪

病害肉检测仪 SF-60卤素水分测定仪

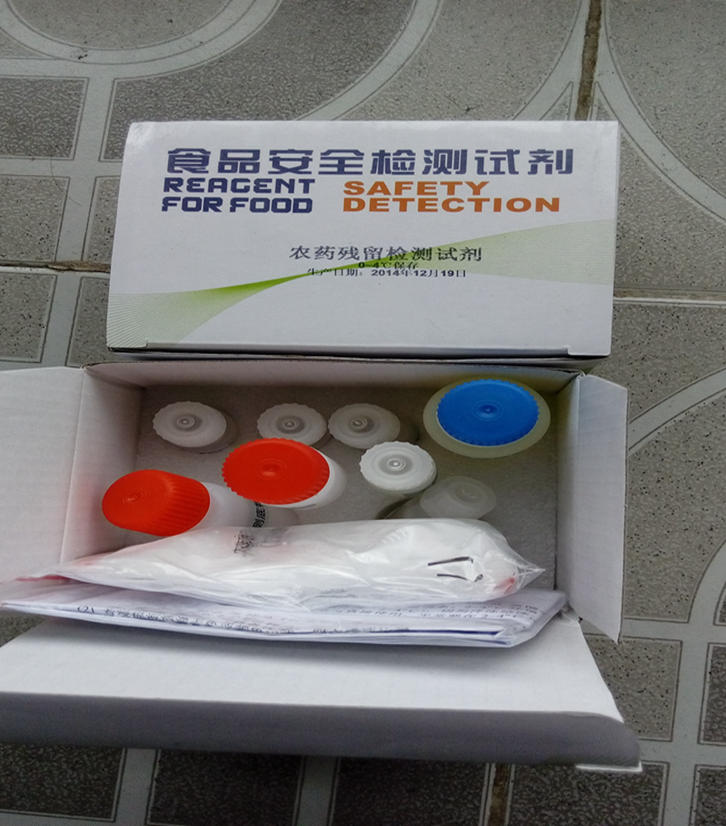

SF-60卤素水分测定仪 农药残留检测试剂盒

农药残留检测试剂盒 动物疫病检测仪

动物疫病检测仪 依维柯食品质量安全检测车

依维柯食品质量安全检测车 抗生素药物残留检测仪

抗生素药物残留检测仪 黄曲霉毒素检测仪

黄曲霉毒素检测仪 T-2毒素检测仪

T-2毒素检测仪 呕吐毒素荧光定量检测仪

呕吐毒素荧光定量检测仪 真菌毒素荧光定量检测仪

真菌毒素荧光定量检测仪 农产品质量安全检测仪

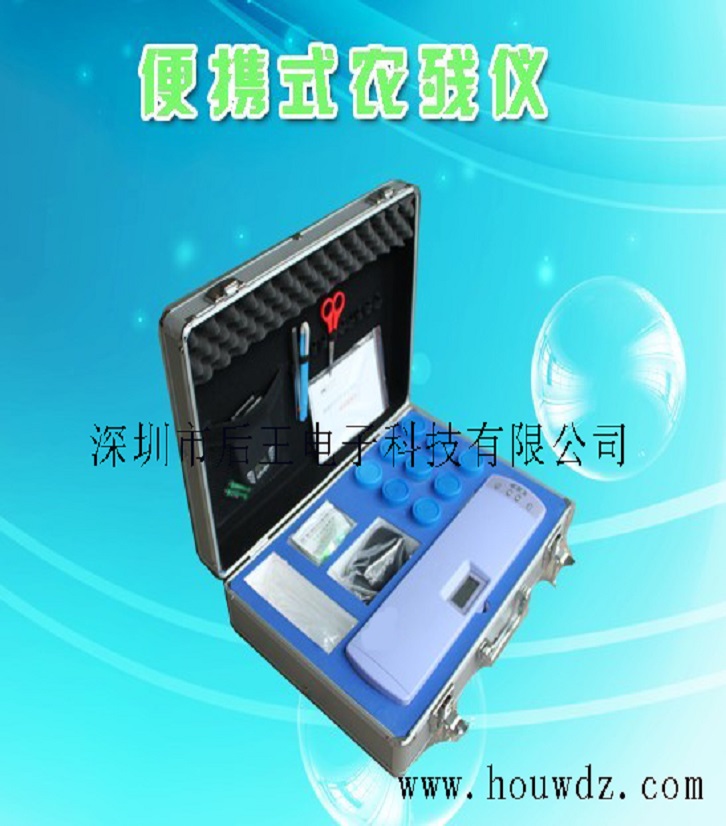

农产品质量安全检测仪 便携式农药残留检测仪

便携式农药残留检测仪 农药残留快速检测卡

农药残留快速检测卡

13560713862

13560713862 微信客服

微信客服

官方公众号

官方公众号